全國服務熱線

18823672556

陶瓷精雕機加工時斷刀問題的處理方法

在現代制造業中,陶瓷精雕機因其高精度和高效能而被廣泛應用于各種精密陶瓷產品的制造。然而,在實際操作過程中,可能會遇到各種問題,其中“斷刀”是一個較為常見的故障。斷刀不僅會影響生產效率,還可能對產品質量造成影響。因此,了解并掌握斷刀后的正確處理方法對于確保生產順利進行至關重要。

1. 斷刀的原因分析

材料硬度不均:陶瓷材料內部可能存在硬度不均勻的情況,這會導致刀具在加工過程中承受不均勻的壓力。

刀具選擇不當:使用不適合加工特定類型陶瓷材料的刀具,或者刀具磨損嚴重但未及時更換。

加工參數設置不合理:進給速度過快、切削深度過大等都可能導致刀具過載而斷裂。

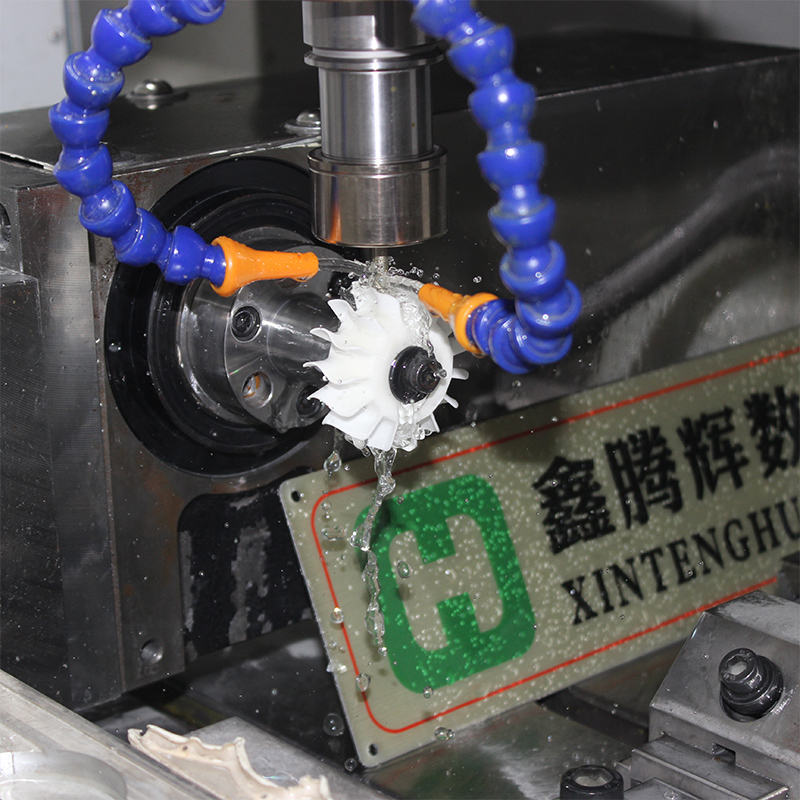

冷卻系統問題:缺乏有效的冷卻措施或冷卻液供應不足,導致刀具溫度過高,從而加速刀具磨損甚至斷裂。

2. 斷刀后的處理步驟

步驟一:立即停機檢查

一旦發現斷刀情況,應立即停止機器運行,并關閉電源,以避免進一步損害設備或造成安全事故。

步驟二:清理工作區域

清除工作臺上的碎屑和殘留物,確保工作環境干凈整潔,為后續操作做好準備。

步驟三:更換損壞刀具

根據斷刀的具體位置及損傷程度,選擇合適的刀具進行更換。同時檢查其他刀具的狀態,確保所有刀具都處于良好狀態。

陶瓷四軸加工

步驟四:調整加工參數

根據實際情況調整加工參數,如適當降低進給速度、減小切削深度等,以減少刀具負載。

步驟五:優化冷卻系統

檢查并改進冷卻系統的性能,確保有足夠的冷卻液供給,保持刀具在適宜的工作溫度范圍內。

步驟六:重新校準設備

斷刀后,建議重新校準設備,確保其精度不受影響。

3. 預防措施

定期維護保養設備,包括清潔、潤滑以及定期檢查刀具磨損情況。

根據不同類型的陶瓷材料選擇合適的刀具,并定期更換磨損嚴重的刀具。

在加工前仔細規劃加工路徑和參數設置,避免不必要的重負荷操作。

確保冷卻系統正常運作,必要時可考慮增加額外的冷卻裝置。

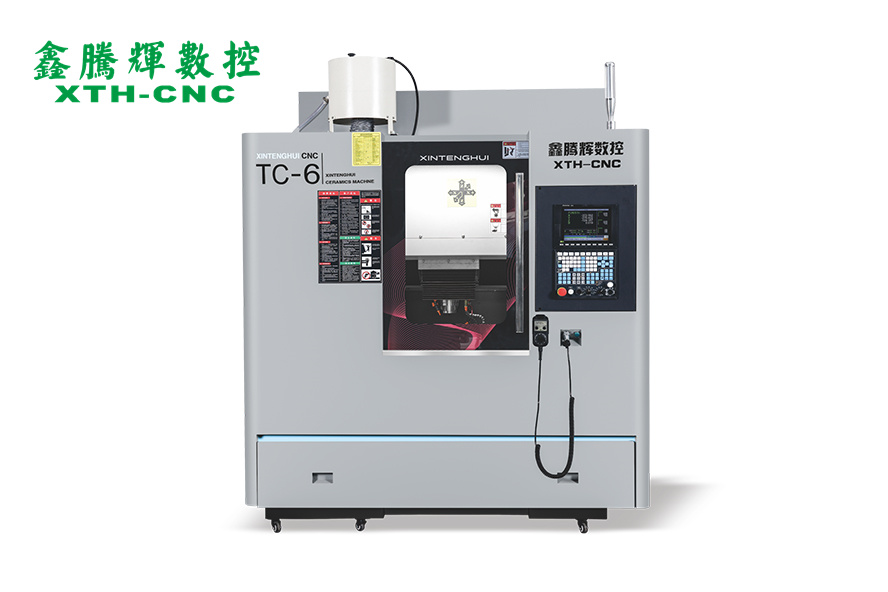

通過上述方法,可以有效應對陶瓷精雕機在加工過程中出現的斷刀問題,從而提高生產效率和產品質量。陶瓷硬度高,材料的脆性較大,加工時容易出現崩邊、碎裂等情況。通常加工陶瓷件都是使用專用的陶瓷精雕機加工,可以有效的減少成本,達到高精密加工。鑫騰輝數控自研了一款陶瓷加工專用的陶瓷雕銑機,防護性能好、加工精度高。陶瓷雕銑機加強了機床的剛性,加工時產生的振動可降至最小,保證精度的同時也可以提升加工效率,而且防護性能針對陶瓷粉末進行了加強,可以完全杜絕粉末對機床的損傷。鑫騰輝數控也可以提供陶瓷加工技術,擁有一支技術精湛的CNC加工、磨削團隊,精密零部件研發定制加工等。陶瓷精雕機廠家:18823672556.

陶瓷加工機床 陶瓷精雕機

陶瓷加工機床 陶瓷精雕機